铝材时效硬度不够(铝材时效硬度不够怎么处理)

本篇目录:

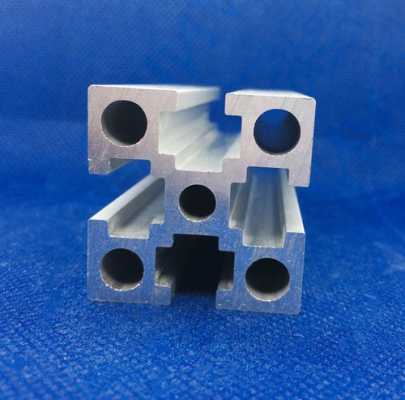

铝型材硬度不达标会怎样

1、有影响,硬度不一样,含碳量不同,要选择抗裂性好的焊条,否则容易沿焊道开裂。

2、还有一种时效过后的硬度达不到的情况,可能是里面时效的风扇送热不够均匀,会出现只有局部硬度达标的情况,这也可以是下冷床后的铝型材摆放过密的原因造成的。

3、化学成分不合格,掺杂了大量废铝的铝棒挤出的工业铝型材杂质超标,含铁量过高,会导致铝材发黑发暗,没有光泽,更严重的是硬度不达标。6063铝型材的硬度标准是8-12HW。这样的工业铝型材是达不到这个硬度要求的。

4、时效工艺问题;时效炉加热不均、温度不够 5 、装框问题: 装框状态不能太过于密集,特殊结构型材要留通风道,保证进时效炉后热风可以在框内循环。

5、如果是极少量不合格,或极少量的某一端不合格,则正如供应商所说。 进行热处理完全可以达到,不过制品的尺寸及尺寸公差都要改变,需要进行的热处理制度为: 520~540℃固溶淬火+175℃x6小时的时效。

6、铝型材调直太长会影响硬度。原因有:铝型材的成分:不同的铝合金成分不同,对应的硬度也不同。如果铝型材的成分越硬,那么它的强度和硬度就越高,不易变形或损坏。

铝材硬度不达标的原因是什么?

铝合金时效硬度是一个相当复杂的过程,它不仅决定于合金的组成、时效工艺,还取决于合金在生产过程中缩造成的缺陷,特别是空位、位错的数量和分布等因素。目前普遍认为时效硬化是溶质原子偏聚形成硬化区的结果。

铝合金热处理硬度偏软的原因:力学性能不合格通常表现为淬火或时效处理后强度和伸长率不合格。变形与翘曲,通常在热处理后或随后的机械加工过程中,反映出铸件尺寸、形状的变化。

导致该问题的原因一般有一下几个:合金的问题:铜镁含量低 挤压工艺问题:挤压时三温不够。

网页 资讯 视频 图片 知道 文库 贴吧 采购 地图 更多 搜索答案 我要提问 百度知道提示信息知道宝贝找不到问题了_! 该问题可能已经失效。

如何解决工业铝型材硬度过低问题?

表面工艺处理 主要是电泳工艺和喷涂工艺,电泳工艺可以使铝型材表面镀上新的一层保护膜,增强表面抗 腐蚀能力,而且能够保证50年不褪色,漆膜的硬度也很高,可耐3H以上的铝笔硬度刻画。

根据铸棒的材质,采用不同的加热温度和挤压温度,做到快速冷却环境,使铝材冷却淬火。铝材存放时间不要过长进行时效。根据材质确定时效温度和保温时间。这样就可以防止硬度低的问题。

还有就是过失效的问题,就是时效的时间太长,会造成铝型材应力的损失,这两点都是要注意控制的。一般来说,只有把握好出模的温度与时效炉的温度与时长,就能达到理想的硬度,如果还是达不到,就只能自然的放置更长时间。

提高铝合金的硬度:加工强化 加工强化也称冷作硬化,就是金属材料在再结晶温度以下冷变形加工如锻造、压延、拉拔、拉伸等,冷变形时,金属内部位错密度增大,且相互缠结并形成胞状结构,阻碍位错运动。

6063铝型材在人工时效时,温度过高(300度),导致硬度只有3-6,请教怎么...

1、铝型材时效保温:要严格按照工艺要求来进行时效,保温时间要适当,防止欠时效或过时效而导致硬度不够。

2、铝型材变硬的方法是时效处理。6063的时效处理工艺是挤压—风扇冷却淬火—时效炉热处理。热处理的工艺制度一般是200摄氏度,保温2小时。处理后的维氏硬度HV可达到75以上。

3、要想硬度增加可以采用水冷淬火,让型材温度迅速降低,或增加时效时间。不过就算这样处理了,硬度也就能达到12HW左右。

4、T361: 冷加工度较T3大者。 T4: 溶体化处理后经自然时效处理。 T5: 热加工后急冷再施以人工时效处理。人工时效处理的目的在提高材料的机械性质及尺寸的安定性适用於热加工冷却便有淬水效果的合金如:6063。

5、淬火(行业内叫固溶处理)后铝合金的强度、硬度随时间增长而显著提高的现象,称为时效。时效可以在常温下发生,称自然时效,也可以在高于室温的某一温度范围(如100~200℃)内发生,称人工时效。

6、一般的6063铝合金在挤压铝型材时,为减少变形抗力,加温在460-530°c。在铸造铝棒是一般要高于660°c。也就是溶化的温度。

到此,以上就是小编对于铝材时效硬度不够怎么处理的问题就介绍到这了,希望介绍的几点解答对大家有用,有任何问题和不懂的,欢迎各位老师在评论区讨论,给我留言。

还没有评论,来说两句吧...